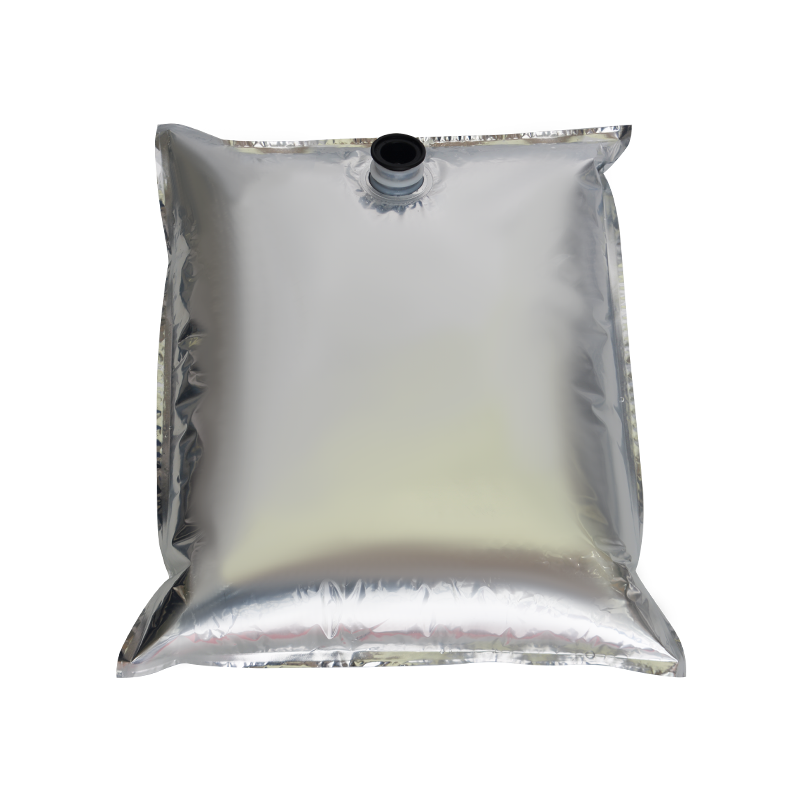

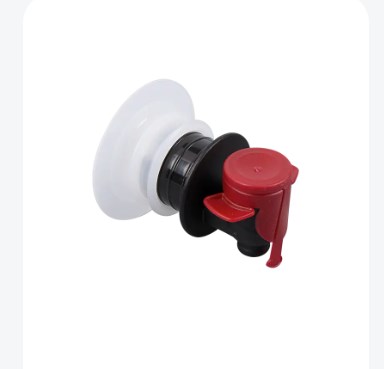

In moderne vloeistofverpakkingen worden Bag-in-Box (BIB)-verpakkingen op grote schaal toegepast in industrieën zoals de voedingsmiddelen- en drankenindustrie, dagelijkse chemicaliën en farmaceutische producten vanwege het lichtgewicht, milieuvriendelijke en ruimtebesparende ontwerp. Binnen het gehele BIB-verpakkingssysteem wordt de Bag-in-box vloeistofklep , als het cruciale onderdeel dat de binnenkant van de verpakking verbindt met externe toegang, bepaalt rechtstreeks de opslagveiligheid, het gebruiksgemak en de houdbaarheidsstabiliteit van vloeibare producten, waardoor het een belangrijke indicator is voor de kwaliteit van BIB-verpakkingen.

I. Kernfuncties en industriële waarde van de Bag-in-Box vloeistofklep

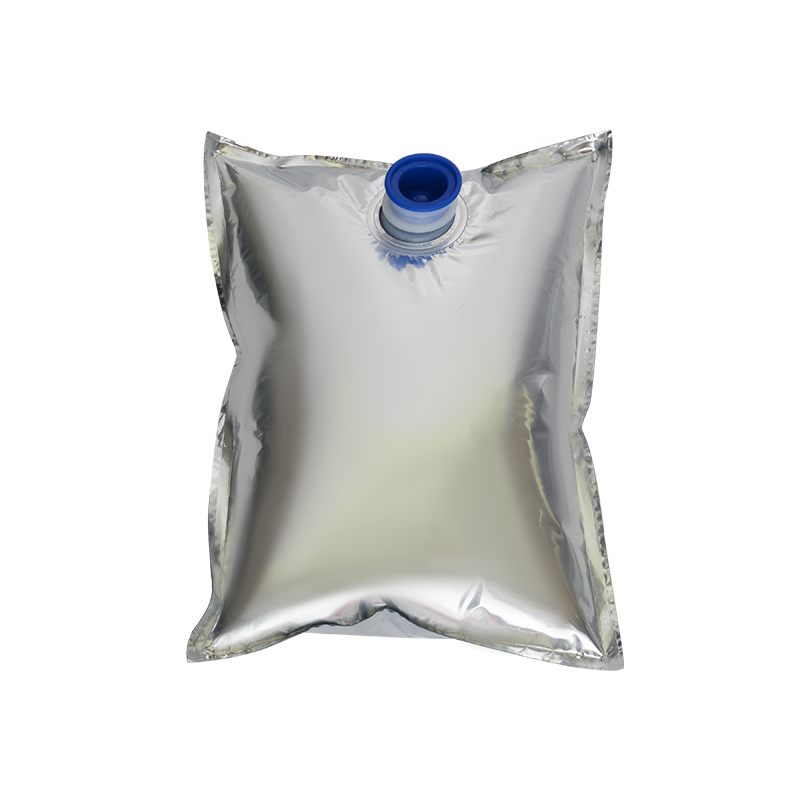

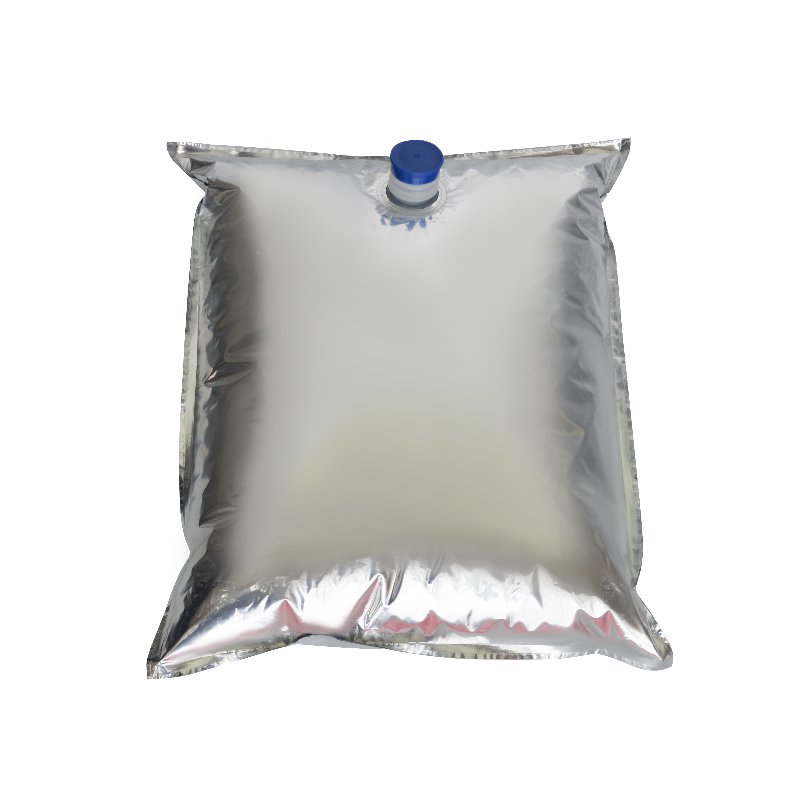

De BIB-vloeistofklep is meer dan een eenvoudig vloeistofkanaal; het is een functioneel onderdeel dat afdichtingsbescherming, nauwkeurige stroomregeling en verontreinigingsweerstand integreert. Vanuit functioneel perspectief is de primaire rol het waarborgen van de dichtheid van vloeistoffen tijdens opslag en transport. Of het nu gaat om het vasthouden van koolstofdioxide in koolzuurhoudende dranken of het voorkomen van lekken in sauzen met een hoge viscositeit, de afdichtingsprestaties van de klep houden rechtstreeks verband met de vraag of de productkwaliteit aan de normen voldoet. Tijdens het doseerproces moeten de kleppen on-demand stroomregeling bieden, waardoor spatten en verspilling tijdens het gieten worden voorkomen, terwijl ze zich ook aanpassen aan de stroomvereisten in verschillende scenario's. Zo vereisen zowel het bulkafvullen in de horeca als het kleinschalig afleveren aan huis een stabiele stroomregeling.

Vanuit sectorperspectief kan hoogwaardige Bag-in-Box Liquid Valve de marktconcurrentiepositie van bag-in-box-verpakkingen aanzienlijk verbeteren. Voor voedsel- en drankenbedrijven kan de corrosie- en verouderingsbestendigheid van de klep de houdbaarheid van producten verlengen en verliezen als gevolg van verpakkingsproblemen verminderen. Voor de dagelijkse chemische en farmaceutische industrie voorkomt het hygiënische ontwerp van de klep dat vloeistoffen tijdens het doseerproces in contact komen met externe verontreinigingen, waardoor wordt voldaan aan strenge industriële hygiënenormen. Omdat consumenten steeds handiger verpakkingen eisen, is het ontwerp van gemakkelijk te openen en te sluiten kleppen een cruciale factor geworden die de gebruikerservaring en de merkreputatie beïnvloedt.

II. Belangrijke technische parameters en ontwerpoverwegingen van de Bag-in-Box vloeistofklep

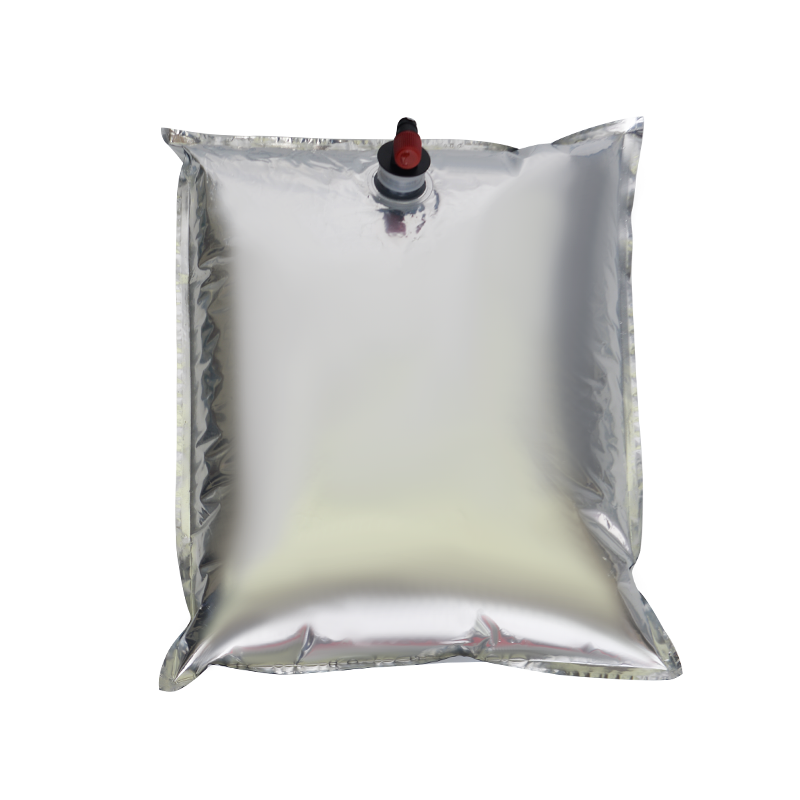

Bij het evalueren van de prestaties van een Bag-in-Box vloeistofklep vereisen verschillende belangrijke technische parameters speciale aandacht. De afdichtingsdruk is een belangrijke prestatie-indicator. Kleppen van hoge kwaliteit moeten binnen een bepaald drukbereik een volledige afdichting behouden om lekkage veroorzaakt door transportschokken of schommelingen in de omgevingstemperatuur te voorkomen. Bovendien moet de vloeistofweerstand van de klep binnen een redelijk bereik worden gehouden om een soepele en ongehinderde vloeistoftoegang te garanderen. Vooral voor vloeistoffen met een hoge viscositeit (zoals siropen en smeermiddelen) moet bij het ontwerp van de interne doorgangen van de klep volledig rekening worden gehouden met de vloeistofdynamica om de stromingsweerstand te minimaliseren.

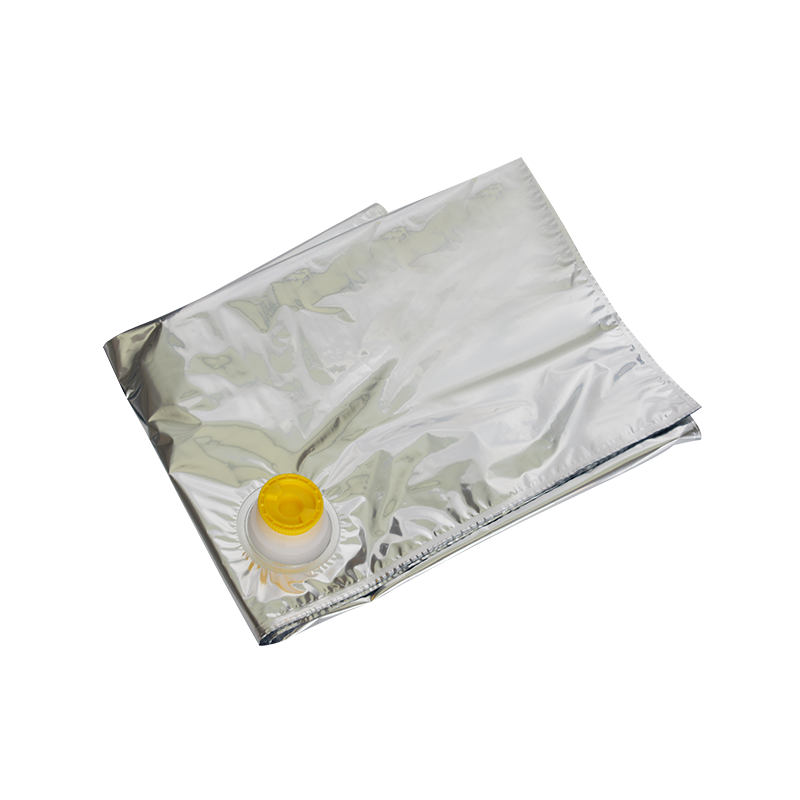

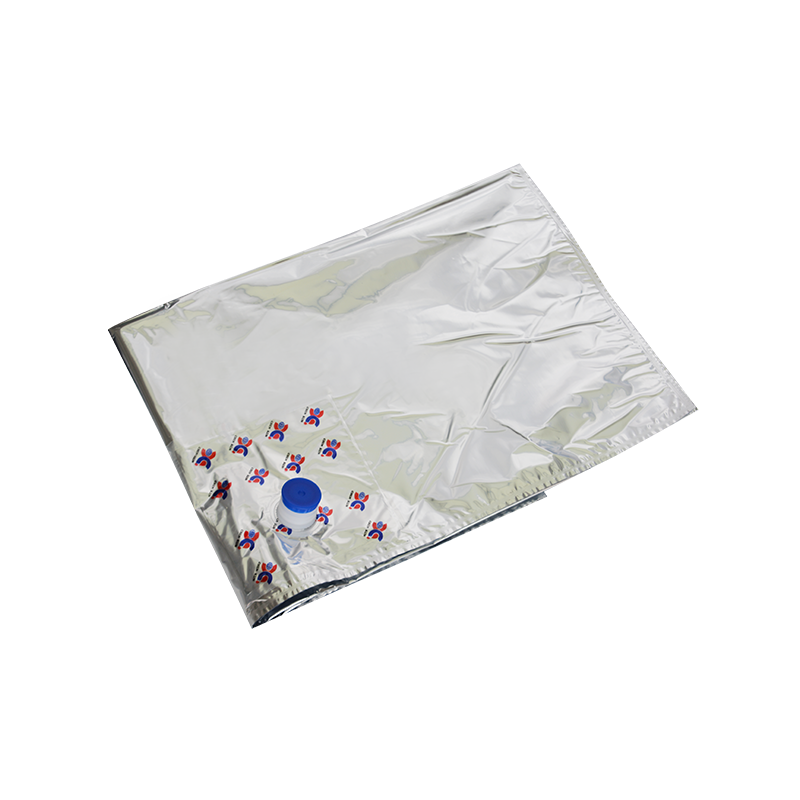

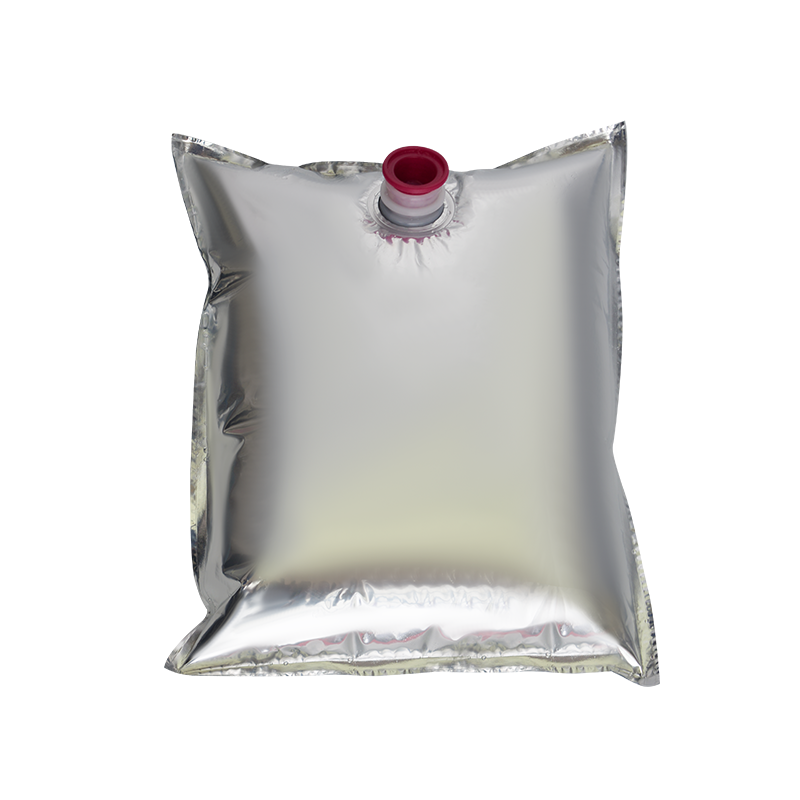

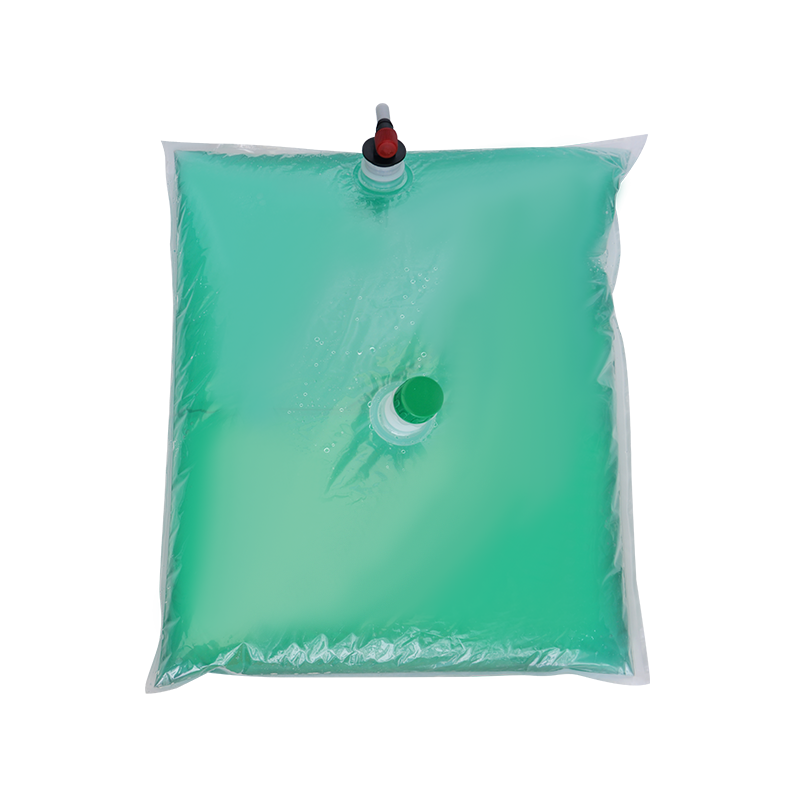

Qua ontwerp moet de Bag-in-Box Liquid Valve een balans vinden tussen bruikbaarheid en aanpassingsvermogen. Voor toepassingen in de voedingssector wordt doorgaans gebruik gemaakt van materialen zoals polyethyleen (PE) en polypropyleen (PP) die voldoen aan de veiligheidsnormen voor voedselcontact. Sommige hoogwaardige toepassingen bevatten ook siliconenafdichtingen om de afdichtingsprestaties te verbeteren. Voor chemische of corrosieve vloeistoffen worden meer corrosiebestendige technische kunststoffen gebruikt. Wat het structurele ontwerp betreft, maken de huidige reguliere kleppen vaak gebruik van "push-to-open" of "twist-to-open"-mechanismen voor bedieningsgemak. Sommige kleppen zijn ook voorzien van lekvrije vergrendelingen om een goede afdichting te garanderen wanneer ze niet in gebruik zijn, waardoor lekkage als gevolg van verkeerde bediening wordt voorkomen.

Ook de verbinding tussen het ventiel en de bag-in-box vereist stabiliteit. Veel voorkomende verbindingsmethoden zijn onder meer hitteafdichtingen en klikverbindingen. Heatseals zorgen voor een naadloze pasvorm tussen het ventiel en de zak, waardoor een superieure afdichting ontstaat. Snap-fit verbindingen vergemakkelijken het vervangen en onderhouden van kleppen, waardoor ze geschikt zijn voor toepassingen die veelvuldig gebruik vereisen. Ongeacht de gebruikte verbindingsmethode moeten de verbindingen robuust zijn om loslaten of lekkage tijdens gebruik te voorkomen.

III. Toepassingstrends in de sector en selectie-aanbevelingen voor Bag-in-Box vloeistofkleppen

Met de voortdurende uitbreiding van de bag-in-box-verpakkingsmarkt worden de toepassingsscenario's voor bag-in-box-vloeistofkleppen ook steeds specialer, wat een trend naar specialisatie en multifunctionaliteit aantoont. In de voedingsmiddelen- en drankenindustrie vereisen kleppen voor koolzuurhoudende dranken een hogere drukbestendige afdichting om kooldioxideverlies te voorkomen dat de smaak beïnvloedt. Voor vloeistoffen die bij lage temperaturen zijn opgeslagen (zoals vers geperste sappen en zuivelproducten) moeten kleppen bestand zijn tegen lage temperaturen om verbrossing van het materiaal en defecte afdichtingen bij lage temperaturen te voorkomen. In de farmaceutische industrie is aseptisch klepontwerp een topprioriteit. Sommige hoogwaardige producten maken gebruik van steriele wegwerpventielen om besmetting tijdens het hanteren van medicijnen te voorkomen. Voor bedrijven vereist het selecteren van de juiste Bag-in-Box vloeistofklep een uitgebreide afweging van zowel productkenmerken als toepassingsscenario's. De fysische en chemische eigenschappen van het product, zoals viscositeit, corrosiviteit en gasgehalte, moeten duidelijk worden gedefinieerd om het materiaal en het structurele ontwerp van de klep te bepalen. Omgevingscondities, zoals opslagtemperatuur, transportmethode en toegangsfrequentie, moeten ook in aanmerking worden genomen om te garanderen dat de klep geschikt is voor het beoogde gebruik. Ten slotte moet de compatibiliteit van de klep met bestaande bag-in-box-verpakkingsspecificaties en interfaces zorgvuldig worden overwogen om compatibiliteitsproblemen te voorkomen die de verpakkingsefficiëntie zouden kunnen beïnvloeden.

Als kerncomponent van het bag-in-box-verpakkingssysteem hebben de prestaties en het ontwerp van de Bag-in-Box Liquid Valve directe invloed op de opslag, het transport en de gebruikerservaring van het product. In de context van de snelle ontwikkeling van de sector moeten bedrijven prioriteit geven aan de selectie van kleppen en kwaliteitscontrole, waarbij ze het juiste product moeten selecteren op basis van hun specifieke behoeften. Ze moeten ook de technologische innovatie en veranderingen in industriestandaarden monitoren om het algehele concurrentievermogen van hun verpakkingssystemen te vergroten en tegemoet te komen aan de marktvraag naar hoogwaardige vloeibare verpakkingen.